重大进展!雅万高铁开始联调联试

印度尼西亚当地时间5月22日16时(北京时间17时)起,由中国中铁参建的雅万高铁开始联调联试,标志着雅万高铁建设取得新的重大进展,为全线开通运营奠定了坚实基础。

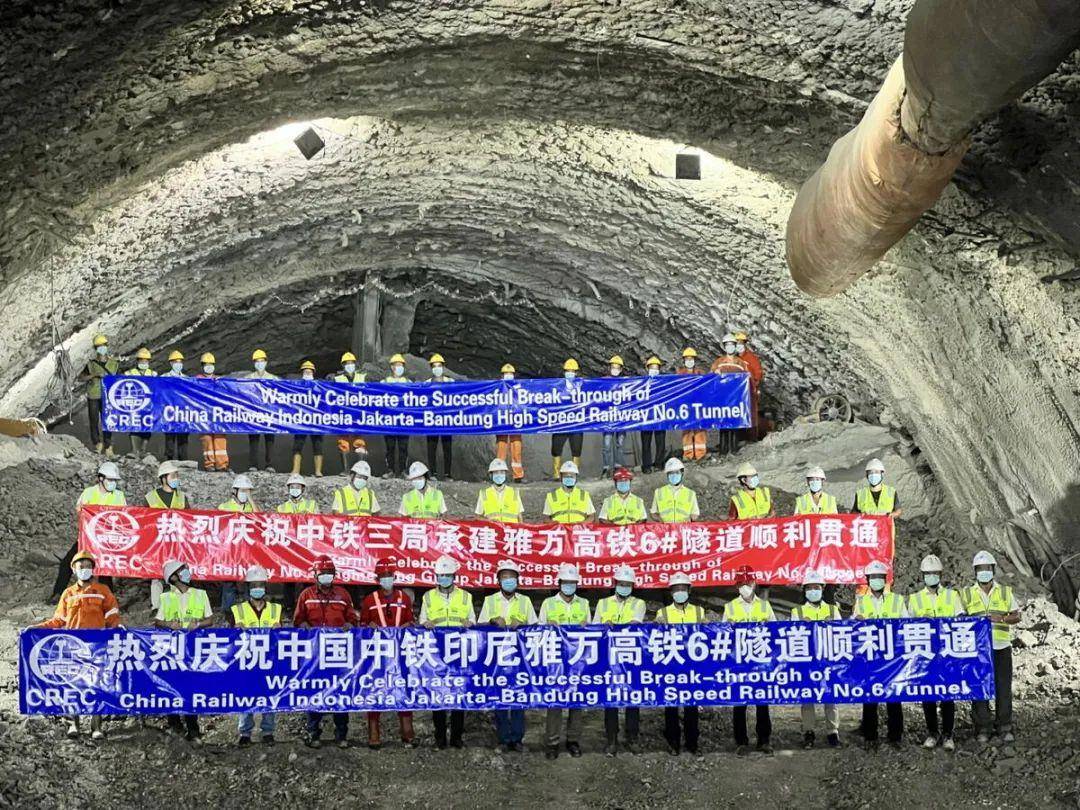

作为雅万高铁中方主要参建企业和中印尼联合体中方最大股东,中国中铁承建了雅万高铁靠近万隆方向约57公里的线路施工,同时承建了全线最长隧道、最难隧道、顶级规模的4号梁场以及全线电力与电气化工程。项目开工以来,中国中铁集结所属中铁三局、中铁四局、中铁电气化局等单位优势资源,发挥在大型基础设施和高铁建设领域丰富的施工经验及品牌优势,科学组织、攻坚克难,圆满完成各项建设任务,切实发挥“样板、标杆、引领、示范”作用,彰显大国央企的担当作为,为全线顺利进入联调联试阶段贡献中铁力量。

雅万高铁接触网架设施工,采用中铁电气化局研制的恒张力放线车。它具有较高的张力控制精度和灵敏度,架设的接触网导线每米平直度精度整体控制在0.05毫米以内,最高可达到0.02毫米,大大优于当前时速350公里高速铁路接触网平直度验收标准0.1毫米,来保证高速奔驰的高铁列车持续平稳获取电力。

雅万高铁的接触网系统采用了中铁电气化局自主研制的“简统化”接触网装备。“简统化”就是接触网零部件及安装实现“简单统一标准化”,具有“三统、一提高”特性,即“统一技术参数、统一并简化装备结构及形式、统一并减少零部件种类,提高关键零部件服役性能”,是拥有完全自主知识产权、采用中国标准的接触网。针对东南亚温暖潮湿的气候特点,接触网支柱表面经过镀锌防腐处理,并喷涂了金属氟碳漆,喷涂厚度280微米,达到了《钢结构防腐涂装技术条件》中最高防腐等级规定要求,是国内普速铁路喷涂厚度的3倍以上,有效提升了产品的防腐性能。

雅万高铁全线条公里,全线通信、信号、电力、牵引供电系统装备全部由中国企业制造。同时,线路使用的高速道岔,也均由中国中铁研制,产品的设计和质量达到了目前道岔行业的最高制造水平,这也是中国高铁道岔系统首次出口海外。

中铁工业等单位积极发挥在装备制造领域的优势,为雅万高铁建设提供了架桥机、运梁车、搬运机、提梁机等施工装备。其中,为雅万高铁量身定做的JQS900型过隧运架装备,综合了第三代过隧运架装备与国内首套千吨级运架装备的技术优势,具有自重轻、性能可靠、复杂工况适应能力强等特点,能完全适应雅万高铁30‰大坡道、R1300米小曲线、隧道口架梁等各种特殊作业工况。

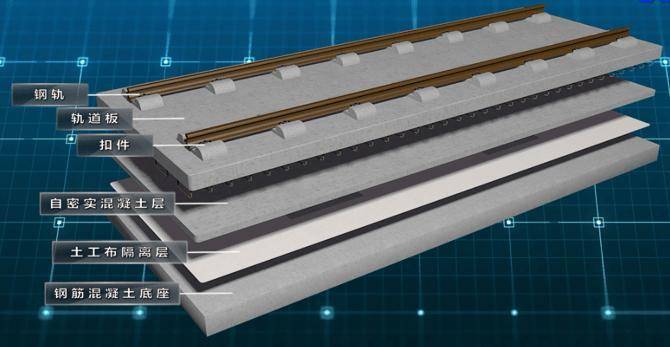

中铁三局在雅万高铁线路施工中使用了我国最先进的CRTSIII型板式无砟轨道。该种轨道具有结构相对比较简单、稳定性很高、用料节省、施工便捷、工效相对提高、造价相对低廉等优点,可适用于时速300公里及以上的高速铁路,是我国高速铁路无砟轨道技术实现国产化的重要标志。

雅万高铁全线座梁场,中铁四局承建的4号梁场,承担雅万高铁1066榀箱梁预制和架设任务,为雅万高铁全线顶级规模、箱梁预制架设榀数最多、标准化程度最高的梁场。同时,4号制梁场是中国高铁“海外第一梁”的诞生地,是中国高铁“走出去”的首座海外“智慧梁场”。该梁场建设了信息化、智能化系统的集成中心,具有梁场施工可视化系统、计划管理预警系统、智能张拉压浆系统、隐患排查系统、智能喷淋养生系统、安全培训云平台、倾斜摄影实景模型、3D作业指导书等八大系统,涵盖安全、质量、进度、成本等,对实施工程质量和安全进行全方位管控,确保了雅万高铁建设质量。同时,项目团队经过技术攻关,研发出适应雅万高铁的新型混凝土简支梁。该类箱梁较国内通用梁减重约100吨,减重幅度约12%,不仅大大降低地震力和地震响应,而且大幅度节省工程投资。

中国中铁所属各单位充分的利用自身成熟的高铁建造技术,迎难而上、攻坚克难,拿下了一个个“拦路虎”,破解了火山、地震、活动断裂等诸多施工难题,实现了全线首次爆破、首桩、首墩、首梁等工作,并完成了路基附属及桥梁架设等支援任务,以实力证明了“中国建造”和“中国标准”金字招牌的分量。“第一单”的成功也为中国高铁技术标准走向世界奠定了坚实基础。未来,将有更多国家和地区搭乘务实合作的中国快车,谱写“一带一路”互利共赢新乐章。

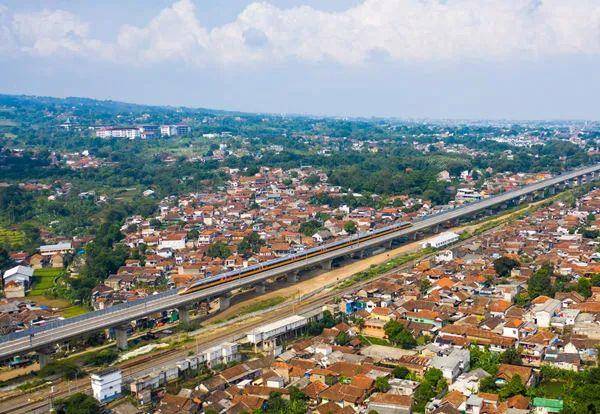

雅万高铁连接印尼首都雅加达和旅游名城万隆,最高运营时速350公里,是“一带一路”建设和中印尼两国务实合作的标志性项目,也是我国高铁首次全系统、全要素、全产业链在海外建设的“第一单”。项目建成后,雅加达到万隆的旅行时间将由现在的3个多小时缩短至40分钟,对助力印尼经济社会持续健康发展、深化中印尼两国合作、促进共建“一带一路”高水平质量的发展,具有十分重要的意义。

-

01-15

多家日子用纸职业相关企业当选广西2023年第二批制作业重点项目

近来,广西壮族自治区工业和信息化厅发布“自治区工业和信息化厅关于下达2023年第二批自治区“千企...

-

01-26

亚赛利为五洲纸业(湖北)供给一台E-WINDP100复卷机

五洲纸业张总对此次协作十分满意,他说:“在卷绕和复卷设备范畴,亚赛利是可信赖高品质的代名词,咱们...

-

01-26

2023重庆国际薄膜胶带化工原材料展会西部重庆薄膜胶带设备展会

目前,我国BOPP薄膜行业产能大多分布在在华东和华南及华北三大区域,2021年三大区域占比之和达...

-

01-26

2024年德国德鲁巴印刷技能及设备博览会 drupa

2024年德国德鲁巴印刷技能及设备博览会(drupa),展会时刻:2024年05月28日~06月...